YAG溶接、水密溶接、ステンレス溶接、レーザー溶接などの各種金属加工は、株式会社ひかり

YAG溶接、水密溶接、ステンレス溶接、レーザー溶接の技術情報

溶接について

![]()

溶接(ようせつ)とは、2つ以上の部材を溶融・一体化させる作業です。

接着と異なる点は、母材(接合したい材料のこと)を物理的に溶かすことであり、母材を溶融する方法としては、熱、圧力などがあります。

接合箇所が分子レベルで連続性を持つのが溶接の特徴です。

主な加熱方法としては電気(電気抵抗)、アーク放電、ガス、プラズマ、電子ビーム(電子線)、レーザーがあります。製品の品質向上には“最適”な溶接方法の選択が必要です。

レーザー溶接について

![]()

アマダ製YLR-1500

レーザーで溶接部を過熱する溶接を示します。

レーザー溶接の特徴は、エネルギー密度の高い安定したビームを溶接に利用できる事です。また、入熱量の調整により、熱に対する歪が大きいステンレス鋼にも有効で常に深い溶け込みが得られます。

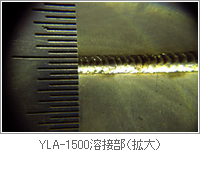

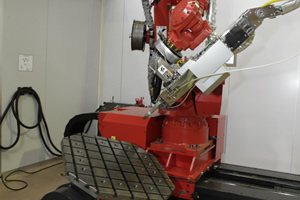

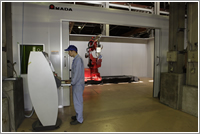

YLA-1500操作風景

弊社はファイバーレーザー、YAGレーザー、の2種類のレーザー溶接機を保有しており、製品に応じて溶接方法を選択できます。

特性の違う溶接方法を組み合わせて加工することにより、微小で精密な溶接から、深い溶け込みを利用した中厚・厚板の溶接まで対応できます。

溶接加工可能範囲 |

|

材質 |

ステンレス 鉄 アルミ チタン |

標準溶け込み深さ |

スチール 3.2mm |

YAGレーザー溶接について

![]()

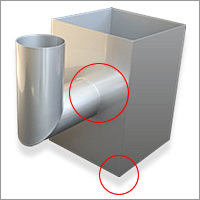

赤マルをクリックすると拡大します。

YAGレーザー溶接はその溶け込みの深さから、水密や気密製品に使用が可能です。

YAGレーザー溶接自体では、ステンレス材で真空度マイナス9乗(Torr)の実績があります。(メーカー文献参照)

静止衛星 |

約マイナス8乗Torr |

スペースシャトル |

約マイナス4乗Torr |

ジェット機 |

約200Torr |

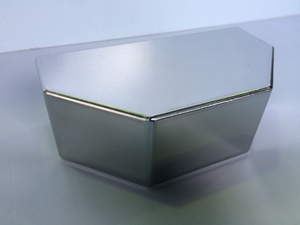

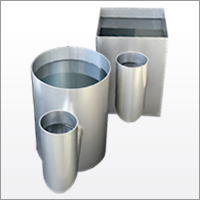

水密溶接について

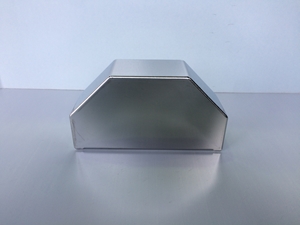

![]()

水密試験

水密とは、水が密閉され、水圧がかかっても漏れないようになっている状態。

また、その構造の事を言います。

弊社ではレーザー溶接(YAG溶接、ファイバーレーザー溶接)と従来の溶接技術を組み合わせて、様々な気密、水密性の高い製品を製作しています。

YAGレーザー溶接の特性(歪について)

![]()

YAGレーザー溶接とTIG溶接との歪

![]()

金属は溶接などで熱がかかると膨張し、その後、冷却する時に収縮します。

その結果、熱がかかる前と比べると変形し、それを ”ひずむ” と言います。

(歪みの大きさは、母材の材質や板厚などによって様々です)

ここでは当社が使用しているYAGレーザー溶接機(YLR-1500)とTIG溶接機による歪みの違いを検証してみました。

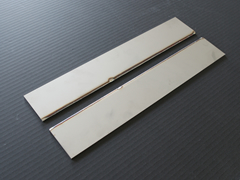

YAGレーザー溶接とTIG溶接との歪実験の手順

![]()

|

|

|

||

| 厚さ3mmのSUS304の板を 縦50×横300mmに切り出します。 |

2枚の板をクランプで固定します。 | 2枚を突き合わせで溶接してみました。 | ||

|

|

|||

| YAG溶接ビード | TIG溶接ビード | |||

| YAG溶接はロボットで、TIG溶接はリニアで一定の速度で溶接しました。 *各写真をクリックすると拡大します。 |

||||

YAGレーザー溶接とTIG溶接との歪実験の条件

![]()

TIG |

YAG |

|

ワーク |

SUS304 |

SUS304 |

固定方法 |

クランプ |

クランプ |

溶接箇所 |

突合せ |

突合せ |

加工速度 |

毎分40cm |

毎分40cm |

YAGレーザー溶接とTIG溶接との歪実験の条件

![]()

YAG溶接とTIG溶接との歪みの比較

YAGレーザー溶接とTIG溶接との歪実験の条件

![]()

YAGレーザー溶接の特性(熔けこみについて)

![]()

1.溶け込みとは

![]()

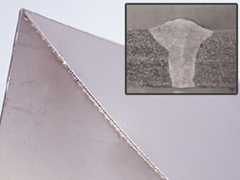

溶け込みとは母材のとけた部分の最頂点と、溶接する面の表面との距離の事を言います。(溶け込み深さとも言います。)

溶け込みとは母材のとけた部分の最頂点と、溶接する面の表面との距離の事を言います。(溶け込み深さとも言います。)

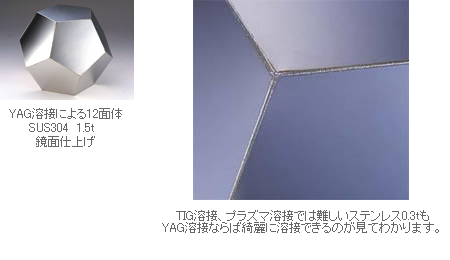

YAG溶接部(右上:断面の拡大)

2.YAG溶接とTIG溶接のビード形状

![]()

|

|

|

| YAG溶接の溶け込みは縦方向になります。 そのため熱影響が少なく、溶け込みの深い溶接が可能です。 |

TIG溶接の溶け込みは横方向になります。 そのため、溶け込みを深くしようとすると、ワークに熱を加える時間が長くなり、熱歪が大きくなります。 |

|

3. YAG溶接とTIG溶接の溶接部断面

![]()

溶接したワークの断面の比較です。YAG溶接の方がより深く溶け込んでいるのがわかります。

*写真をクリックすると拡大します。 |

*写真をクリックすると拡大します。 |

|

特性のまとめ

![]()

TIG溶接とYAG溶接は、それぞれに特性があります。

YLR-1500(YAGレーザー溶接機)はパルスYAGレーザーを使用した溶接なので、溶接箇所にかかる熱の広がりが少なく、その結果歪が少なく溶接できます。これが板厚の薄い物の溶接に適していると言われる要素です。

また、連続して長い距離を溶接することができます。(製品の例:パネル、カバー、精密板金製品など)

TIG溶接は応用範囲が広く、特に仕上げが必要なものや、溶接部の脚長を上げなければならないものに対して有効です。

スパッタの発生が無く、低ヒューム、美しいビート外観などの特徴があり、低電流から大きな電流まで広範囲で安定したアークが得られます。(製品の例:フランジの取り付け、製缶製品など)

このように各溶接を組み合わせることにより、様々な製品加工に対応する事ができます。

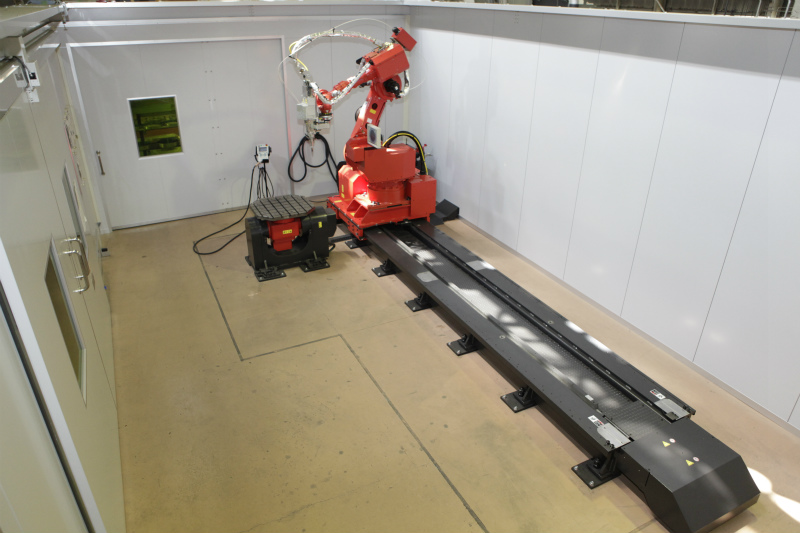

ファイバーレーザー溶接について

![]()

今まで弊社では、中厚〜厚物の溶接時にYAG、TIG、半自動等の溶接方法を組み合わせて加工してきました。

そこにファイバーレーザー溶接が加わる事によって、加工の選択の幅が広がり、これまでより広い範囲の製品製作が可能になりました。

ファイバーレーザーのビーム品質は、これまでレーザー溶接に用いられていたビームよりも劇的に向上しています。

発振したレーザーをほぼ減衰することなく放出できるため、安定した高出力のビームを連続して使用する事ができます。

また、CW(連続)発振とパルス発振の切り替えも可能で、様々な製品製作に対応できます。

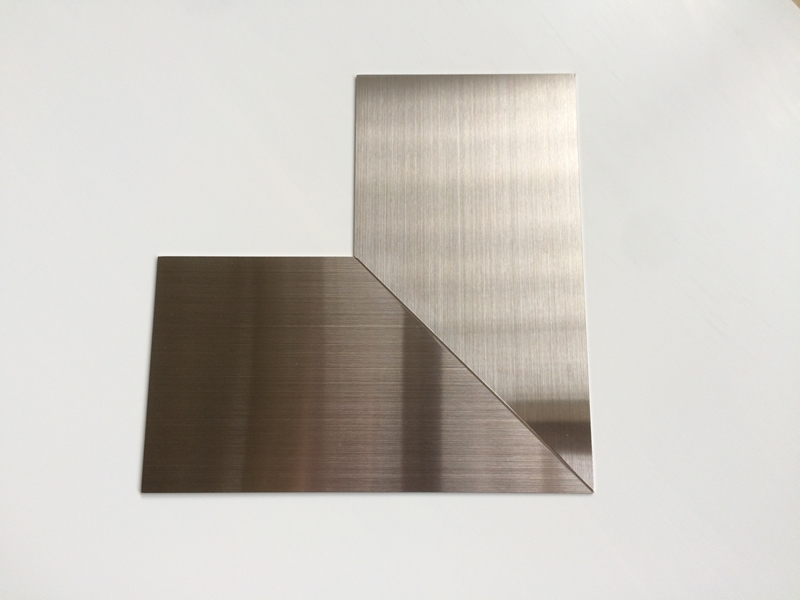

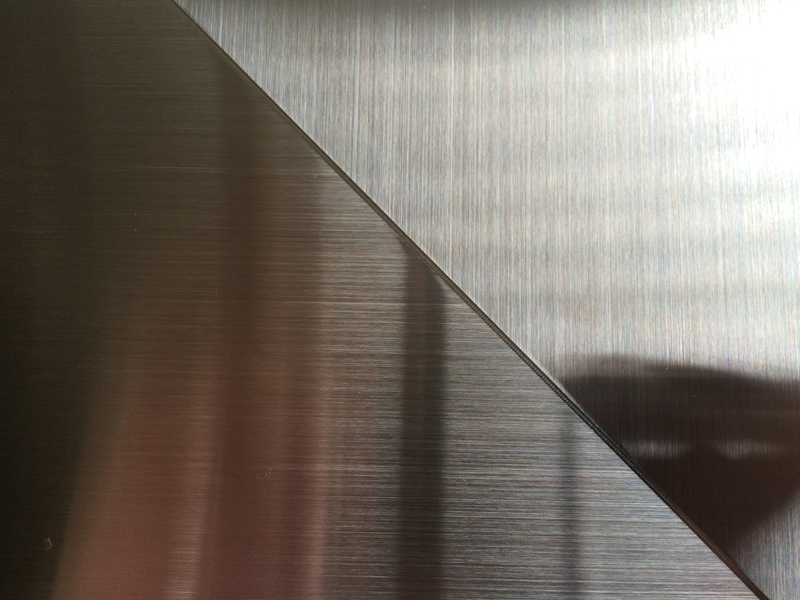

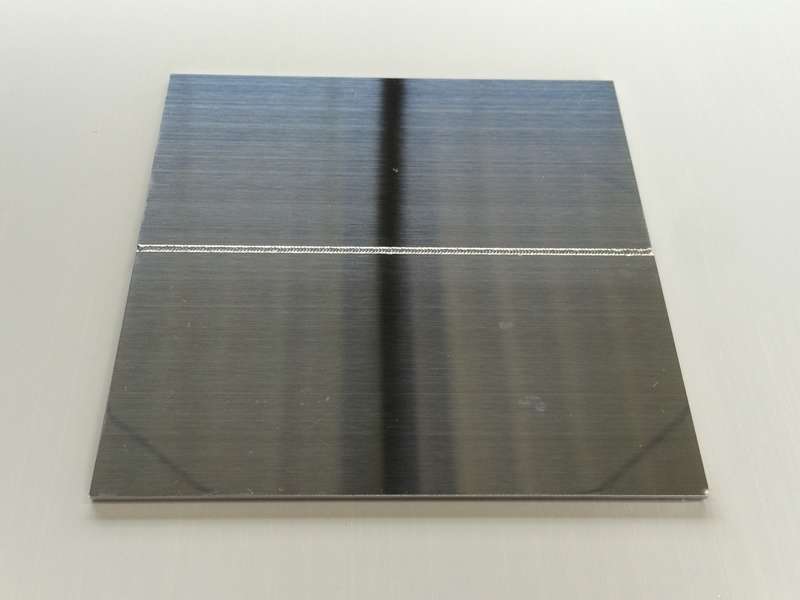

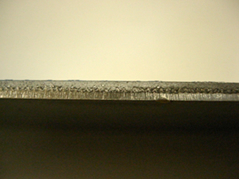

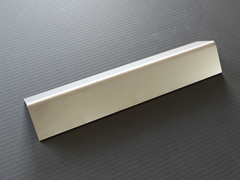

![]()

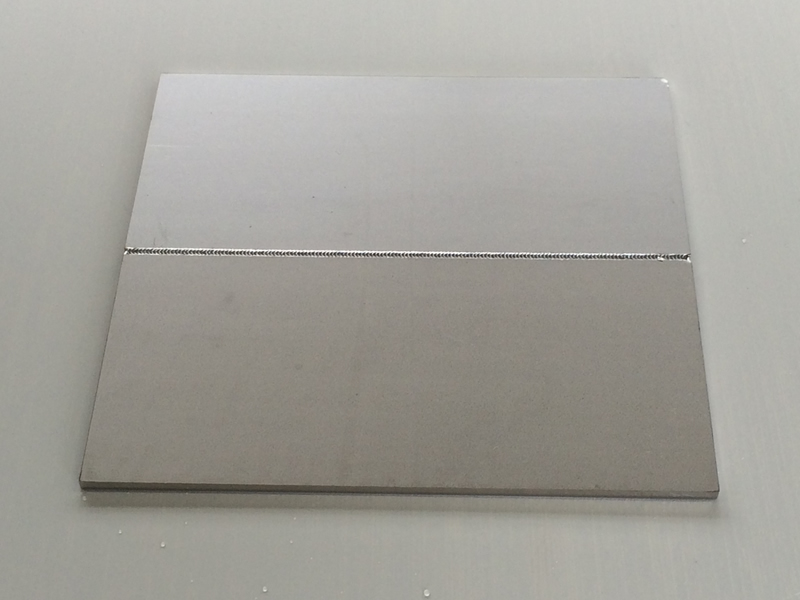

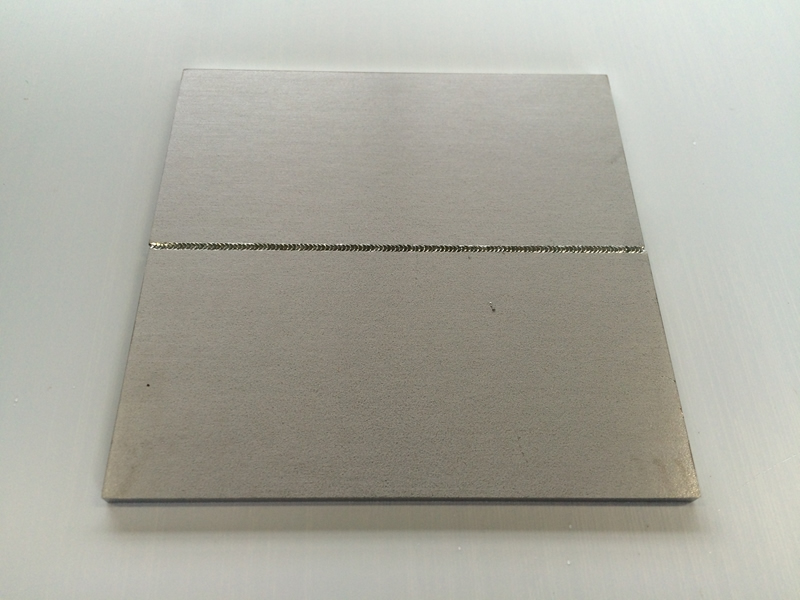

ビード幅が細く美しい溶接ビードが特徴のレーザー溶接ですが、強度面も優れています。

厚さ3mmのSUS304の板を突合せ、溶接したものをベンダーにて曲げ加工してみました。(荷重t数は約34t/1m)

曲げ加工は、溶接面の裏側から曲げました。

曲げ加工図

試験結果 |

||

|

|

|

画像をクリックすると拡大画像が表示されます。 |

|

|

ヒビ割れ等はなく 曲がりました。 |

曲げ加工の途中で 溶接部がちぎれてしまいました 。 |

|

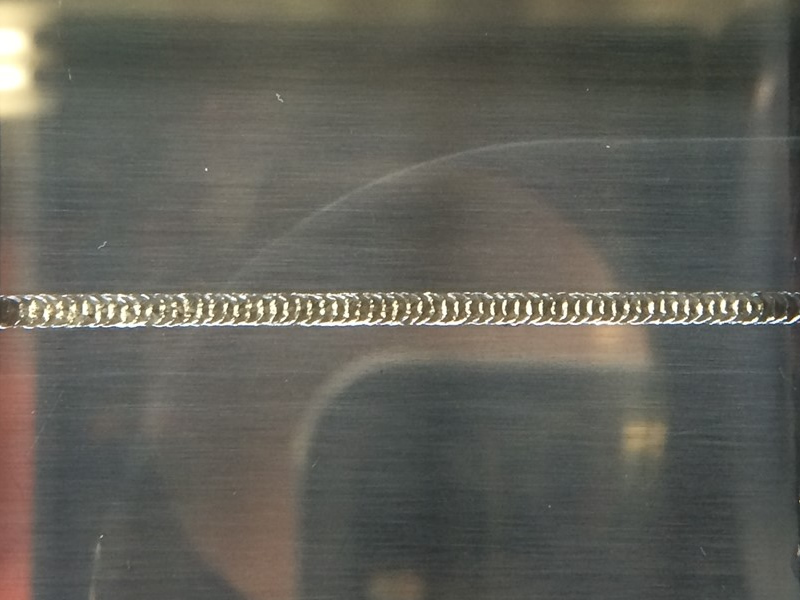

ファイバーレーザーやYAGレーザーの溶接ビードは、溶け込みも深く、外観も細く美しいビードです。

ワーク本来の表面処理をそのまま生かして加工することも可能です。

SUS 304 HL 1.5t(両面溶接)

※製品の形状によって加工の可否が変わります。詳しくはお問い合わせ下さい。

ファイバーレーザー溶接ユニット内部は様々なサイズの製品製作に対応出来るスペースになっています。

大開口を正面、左右に設けてありますので、対応出来るワークサイズの幅が広がりました。

遮光パーテーション 幅:9m×奥行:5m×高さ:3m

※写真をクリックすると拡大します。ロボットの走行レールが4m、ハンディトーチのファイバー長が20mありますので、パーテーション内部のほぼ全ての場所をカバーすることが出来ます。

※写真をクリックすると拡大します。ロボットの走行レールが4m、ハンディトーチのファイバー長が20mありますので、パーテーション内部のほぼ全ての場所をカバーすることが出来ます。 ※写真をクリックすると拡大しますポジショナーテーブル(搭載質量1000kg)に搭載可能なワークならば回転・傾斜させた状態で溶接することが出来ます。

※写真をクリックすると拡大しますポジショナーテーブル(搭載質量1000kg)に搭載可能なワークならば回転・傾斜させた状態で溶接することが出来ます。

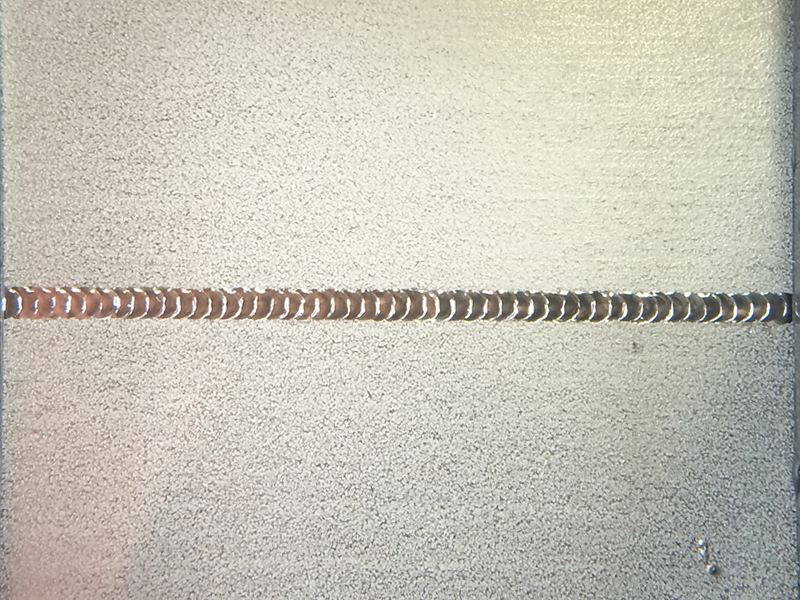

ファイバーレーザー溶接機のCW(連続)方式でのビードサンプルです。

パルス方式より滑らかなビードの形成が可能です。

SUS304 2.0t 研磨(#400)

※製品の形状によって加工の可否が変わります。詳しくはお問い合わせ下さい。

![]()

Copyright (C) HIKARI,Inc. All rights reserved.

FLV4000M4操作風景

FLV4000M4操作風景 また、YAGレーザー溶接は入熱量が少ないため、熱による歪も少なく板厚の薄い物の、溶接、水密溶接にも適しています。

また、YAGレーザー溶接は入熱量が少ないため、熱による歪も少なく板厚の薄い物の、溶接、水密溶接にも適しています。